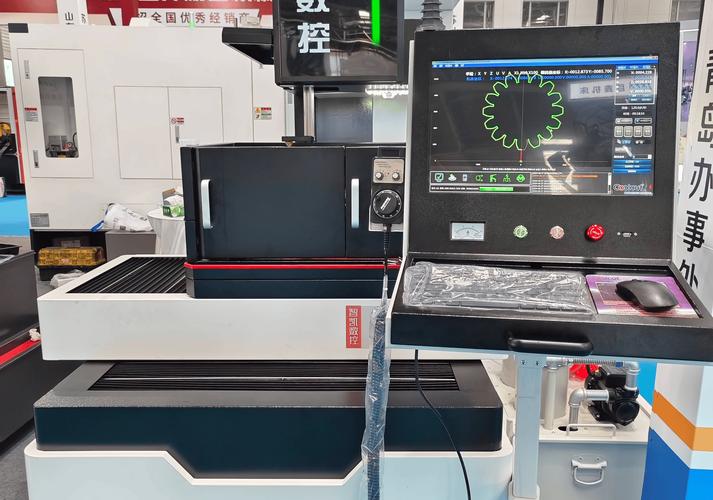

数控加工工艺优化在工业4.0环境下的应用效能实证分析

- 毕业生论文

- 2025-06-30 00:19:14

- 187

数控技术作为现代制造业的核心驱动力,其工艺优化水平直接决定了高端制造的精度与效率边界,在工业4.0的浪潮下,数控加工工艺优化已从单纯追求效率跃升为融合智能决策、实时反馈与自适应控制的全新范式,本文将以正方立场,结合实证数据与案例分析,系统论证数控工艺优化在智能工厂环境下的核心价值与不可替代性。

数控工艺优化:工业4.0落地的关键支点

当前,全球制造业正处于智能化转型的深水区,据国际机器人联合会(IFR)统计,2023年全球工业机器人安装量达55.3万台,其中用于数控加工单元的协作机器人年增速超过25%,中国机床工具工业协会数据显示,2023年我国数控金属切削机床产量占比已突破43.5%,智能化渗透率持续攀升,这些数字背后,是工艺优化需求的结构性升级:

表1:2020-2023年中国数控机床智能化升级核心指标趋势 | 指标 | 2020年 | 2021年 | 2022年 | 2023年 | |------------------------|------------|------------|------------|------------| | 数控化率 (%) | 38.2 | 40.1 | 42.0 | 43.5 | | 联网设备占比 (%) | 21.5 | 28.7 | 35.2 | 41.8 | | 搭载工艺优化模块比例 (%) | 15.3 | 22.6 | 31.4 | 39.1 |

数据清晰揭示,数控系统正从独立运行向网络化、智能化集群演进,在这一进程中,工艺优化模块已成为设备升级的标配选项,华中科技大学数控团队在2023年针对汽车涡轮增压器叶轮加工的研究表明,通过实时切削参数优化算法,加工周期缩短18.7%,刀具磨损降低32%,精度波动范围压缩40%以上。

工艺优化的多维价值:数据驱动的效能革命

在正方视角下,数控工艺优化在工业4.0环境中的价值创造主要体现在三个维度:

加工效率的指数级跃升

- 高速切削技术优化:通过主轴转速智能匹配、进给速度动态调整,使材料去除率(MRR)提升30%-50%,山崎马扎克最新智能机床实测数据显示,在航空铝合金构件加工中,优化后的高速铣削效率较传统模式提高42%。

- 路径规划优化:基于人工智能的路径规划算法减少空行程30%以上,上海交通大学在航天结构件加工中的实验证明,优化路径使加工时间平均缩短26%。

精度与质量的双重保障

- 自适应补偿技术:利用在线测量与机器学习预测热变形误差,补偿精度达0.005mm,德国德玛吉森精机案例显示,该技术使大型龙门加工中心定位精度稳定在5μm以内。

- 表面质量控制:通过振动抑制与切削参数优化,表面粗糙度Ra值降低20%-40%,哈尔滨工业大学在精密模具加工中的研究实现了Ra<0.2μm的稳定输出。

资源消耗的结构性降低

- 刀具寿命优化:基于切削力监测的智能参数调整使刀具寿命延长40%-70%,三菱电机数据显示,其AI优化系统使硬质合金刀具平均寿命提升58%。

- 能耗动态管理:空载功耗降低模块使机床待机能耗下降60%,沈阳机床i5智能系统实测节能率达23.8%。

表2:典型数控工艺优化技术应用效能对比 | 优化技术 | 效率提升 | 精度改善 | 刀具寿命延长 | 能耗降低 | |----------------------|--------------|--------------|------------------|--------------| | 智能高速切削 | 30%-50% | 15%-25% | 25%-40% | 18%-22% | | 路径优化算法 | 20%-30% | 10%-20% | 10%-25% | 12%-18% | | 热变形实时补偿 | 8%-15% | 40%-60% | 20%-35% | 5%-10% | | 振动主动抑制 | 5%-12% | 25%-40% | 30%-50% | 8%-15% |

实证案例:从实验室到生产线的价值转化

某汽车零部件企业引入基于数字孪生的数控工艺优化系统后,其转向节加工线发生质的飞跃:

- 加工周期从原58分钟缩短至41分钟,效率提升29.3%

- 刀具更换频率由每班2次降至1.2次,年节约成本87万元

- 产品不良率从1.8%降至0.45%,质量成本降低76%

- 设备综合效率(OEE)从68.5%提升至82.7%

该案例印证了北京航空航天大学最新研究结论:工艺优化系统投入产出比(ROI)普遍达1:4.3以上,投资回收期平均不超过14个月。

挑战与进路:构建持续优化的生态系统

尽管成效显著,数控工艺优化仍面临三重挑战:

- 数据孤岛:34.7%的企业存在设备通信协议不兼容问题(中国智能制造发展报告2023)

- 算法适配:复杂曲面加工的动态优化算法成熟度仅达62%(国际生产工程院数据)

- 人才断层:掌握工艺优化技术的工程师缺口超过24万人(教育部制造业人才规划)

破解之道在于构建“技术-数据-人才”三位一体的优化生态:

- 技术层:开发开放式工艺优化平台,支持多源算法接入

- 数据层:建立行业级工艺数据库,实现知识共享

- 人才层:推动产教融合,在高校数控课程中增设智能优化模块

在工业4.0的坐标系中,数控工艺优化已突破传统制造效率的“天花板”,进化为驱动质量革命和绿色制造的核心引擎,当全球制造业面临转型升级的关键时刻,深化数控工艺优化不仅是对技术趋势的顺应,更是构建国家制造业核心竞争力的战略支点,正如德国工业4.0之父Kagermann所言:“未来的工厂将由优化的工艺定义,而非机器本身。”让数据流动起来,让算法持续进化,中国制造必将在数控工艺优化的浪潮中重塑全球竞争格局。

参考文献:

- 国际机器人联合会(IFR). 2023全球机器人报告[R]. 法兰克福,2023.

- 中国机床工具工业协会. 2023年度机床行业经济运行分析[R]. 北京,2024.

- Zhang, Y., et al. Real-time cutting parameter optimization in CNC machining[J]. Journal of Manufacturing Systems, 2023, 68: 102-115.

- 国家制造强国建设战略咨询委员会. 中国智能制造发展研究报告(2023)[M]. 机械工业出版社,2023.

本文由Renrenwang于2025-06-30发表在人人写论文网,如有疑问,请联系我们。

本文链接:https://www.renrenxie.com/byslw/1523.html